<< Themensammlung Digitale Wirtschaft

In kleinen und mittlere Unternehmen spielt Industrie 4.0 eine zu geringe Rolle

Große Differenz zwischen Erkenntnis und Umsetzung bei Digitalisierung und Vernetzung

Einer gemeinsamen Studie der Hochschule Coburg und der TMG Consultants GmbH zufolge besteht im deutschen Mittelstand großer Nachholbedarf was das Thema Digitalisierung und das Supply-Chain-Management 4.0 angeht.

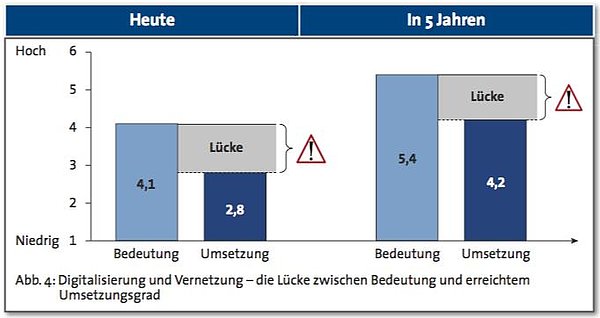

Auf der einen Seite zeichnet die Studie ein sehr positives Zukunftsbild: Die Mehrheit der Industrieunternehmen hat die große Bedeutung, die den Themen Digitalisierung, Vernetzung und Automation im SCM zukommt, erkannt. Gleichzeitig bringt die Studie die große Lücke zum Vorschein, die zwischen Erkenntnis und Wirklichkeit klafft. Viele Unternehmen hinken in Sachen Digitalisierung weit zurück. Hier besteht Handlungsbedarf, andernfalls ist die Implementierung einer SCM 4.0-Strategie schlichtweg nicht möglich.

Die Studie belegt, dass die Zeit drängt: Wer die Weichen in Richtung SCM 4.0 jetzt nicht konsequent stellt, wird später keine Gelegenheit mehr haben, zur Konkurrenz aufzuschließen. Damit der Wandel zu Digitalisierung und Vernetzung gelingt, gibt es konkrete Handlungsempfehlungen.

Unternehmen erkennen die Herausforderung „Digitalisierung“ an

Die Digitalisierung und ein Wandel hin zur Industrie 4.0 sind unaufhaltsame Entwicklungen. Das spiegelt sich in den Ergebnissen der Umfrage zur Bedeutung dieser Themen wider. Die Studienteilnehmer unterschiedlich großer Unternehmen und verschiedener Branchen wurden nach der Bedeutung von Industrie 4.0 befragt. Daraus geht hervor, dass die kleinen und mittleren Unternehmen dem Thema Digitalisierung und Vernetzung durchaus offen gegenüberstehen. Auf einer Skala von 1-6 erreicht das Thema bei Großunternehmen und dem großen Mittelstand mit 5,5 und 5,4 schon fast den Maximalwert. Bei den rund 3,6 Millionen kleinen und mittleren Unternehmen in Deutschland zeigt die Steigerung von 3,9 heute auf 5,0 in fünf Jahren zudem, dass die Unternehmen die Herausforderung erkannt haben, dieser im Moment jedoch eine zu geringe Bedeutung beimessen.

Branchenübergreifend wird die Bedeutung von Industrie 4.0 in den nächsten fünf Jahren mit einem Durchschnittswert von über fünf auf der sechsstufigen Antwortskala zwar als sehr hoch eingeschätzt, im Moment lässt sich jedoch noch eine große Differenz zwischen den Branchen erkennen. Die Bedeutung reicht von 3,4 in der Prozessindustrie (Chemie, Energie, Papier) bis zu 4,7 Punkten bei Logistikunternehmen. Das ist vor allem darauf zurückzuführen, dass in der Logistikbranche bereits jetzt mit ersten Digitalisierungs-Maßnahmen konkrete Vorteile erzielt werden können.

Die Hälfte der Unternehmen hinkt in Sachen Vernetzung hinterher

Die Studie zeigt auf, dass es dem Großteil der Unternehmen bereits an den digitalen Grundlagen fehlt. Sowohl im Bereich Automatisierung und Vernetzung der internen Wertschöpfungskette, als auch im elektronischen Datenaustausch mit Partnern und der Cloud-basierten Zusammenarbeit weisen sie Defizite auf.

Den Studienteilnehmern wurden vier verschiedene Antwortmöglichkeiten vorgegeben, anhand dieser sie den Vernetzungsgrad ihres Unternehmens einordnen sollten. Vor allem der Automatisierungsgrad der Produktion sowie IT-seitig vernetzte und standardisierte interne Wertschöpfungsprozesse gelten heutzutage gemeinhin als Stand der Technik und sollten in den meisten Unternehmen bereits realisiert sein. Ein hoher Automatisierungsgrad in der Produktion ist technisch betrachtet inzwischen kein Hexenwerk mehr – gleiches gilt für die Standardisierung der internen Wertschöpfungsprozesse und deren Vernetzung.

In der Umsetzung hat allerdings nur jedes zweite der befragten Unternehmen einen hohen Automatisierungsgrad sowie vernetzte, standardisierte Wertschöpfungsprozesse erreicht

Ein gleiches Bild zeigt sich beim elektronischen Datenaustausch mit Partnern. Knapp die Hälfte der Unternehmen (44,8 Prozent) gab an, diesen Vernetzungsgrad noch nicht oder nur unzureichend erreicht zu haben – mit Ausnahme der Logistikbranche und Automobilindustrie. Bei Unternehmen aus dieser Branche lag die Zustimmung auf der sechsstufigen Antwortskala mit insgesamt 4,3 und 4,2 deutlich über dem Durchschnitt (3,0).

Cloud-basierte Kooperationsplattformen spielen hingegen bei der überwiegenden Mehrheit der Unternehmen noch keine große Rolle – nicht einmal jedes vierte Unternehmen konnte die Frage, ob Produktionsinformationen über cloud-basierte Kooperationsplattformen ausgetauscht werden, bejahen.

Supply-Chain-Management mit Schlüsselrolle in der Industrie 4.0

Dem Supply-Chain-Management kommt in der digitalisierten und vernetzten Industrie-Welt eine entscheidende Rolle zu – ohne SCM 4.0 gibt es keine Industrie 4.0.

Dabei lassen sich die konkreten Nutzenerwartungen der Unternehmen in zwei Kategorien unterteilen: Den kundenbezogenen Nutzen, von dem sich die Unternehmen eine Umsatzsteigerung und eine Verbesserung ihrer Ertragssituation erwarten sowie den Mehrwert, der aus der Einbindung in die digitalisierte Wertschätzungskette resultiert. Dabei gehen die Erwartungen in erster Linie in Richtung unternehmensrelevanter Effizienzverbesserung.

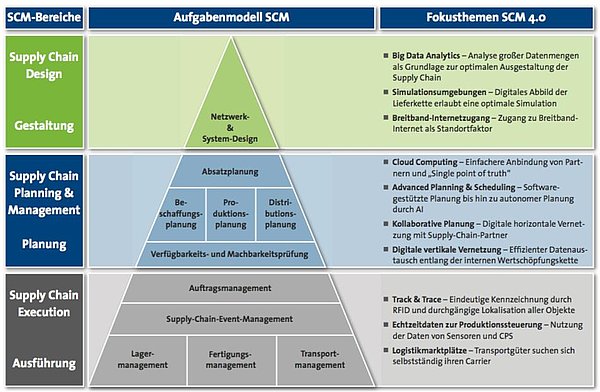

Fokusthemen zur Digitalisierung und Vernetzung der Supply Chain

Zur Effektivität- und Effizienz-Steigerung in der Lieferkette stehen eine Vielzahl von Maßnahmen zur Verfügung, die in folgende, klassische SCM-Bereiche gegliedert werden:

- Supply Chain Design

- Supply Chain Planning & Management

- Supply Chain Execution

Die teilnehmenden Unternehmen der Studie wurden bezüglich dieser SCM-Bereiche gefragt, welche Bedeutung sie ihnen in ihren Organisationen beimessen und, wie sie deren zukünftige Entwicklung einschätzen.

In Sachen Supply Chain Design geht aus der Befragung hervor, dass die überwiegende Mehrheit (69,2 Prozent) die Bedeutung von Big Data Analytics sowie den hohen Stellenwert der performanten Simulationsumgebung (61 Prozent) erkannt hat. Überraschend ist hingegen, dass nur jedes zweite Unternehmen (51 Prozent) einen Breitband-Internetzugangs als essentiellen Standortfaktor einschätzt.

Horizontale Vernetzung wird bislang vernachlässigt

Die Ergebnisse der Studie im Bereich des Supply Chain Planning und Management lassen bei den TMG Consultants die Alarmglocken schrillen. Mit 80 Prozent wird der digitalen, internen Vernetzung die größte Bedeutung zugemessen. Damit sind die befragten Unternehmen der festen Überzeugung, dass der Informationsfluss im eigenen Unternehmen noch wichtiger ist als entlang der gesamten Lieferkette. Die horizontale Vernetzung wird zwar ebenfalls als wichtig erachtet, rangiert mit 69 Prozent allerdings mit deutlichem Abstand hinter der vertikalen Vernetzung.

Diese Auffassung der Unternehmen wird in der Studie als besorgniserregend eingeschätzt. Der durchgängige Informationsfluss innerhalb des Unternehmens und entlang der gesamten Lieferkette als „ureigenes“ Schlüsselelement im Supply-Chain-Management wird noch wichtiger – gerade bei weiter fortschreitender Digitalisierung. Viele Unternehmen stehen der positiven Entwicklung durch Silodenken und mangelndem Vertrauen gegenüber Kunden und Lieferanten im Weg – jedes dritte Unternehmen misst der horizontalen Vernetzung lediglich eine geringe oder mittlere Bedeutung zu. Die Studie zeigt zudem, dass genau die Technologien nachrangig bewertet werden, die eine konsequente Vernetzung ermöglichen: Nur 47 Prozent der befragten Unternehmen messen dem Thema Cloud-Computing eine große bis sehr große Bedeutung bei.

Bei der dritten Maßnahme, der Supply Chain Execution sieht es da schon besser aus: Immerhin zwei von drei Unternehmen haben das enorme Potential von „Track & Trace“ als Basistechnologie für das Generieren von Echtzeitdaten und die Automatisierung von Prozessen erkannt. Dem Thema „Logistikmarktplätze“ messen die befragten Unternehmen hingegen noch keinen großen Stellenwert bei, was daran liegen mag, dass Logistikmarktplätze noch am Anfang ihrer Entwicklung stehen. Dabei sollten sich gerade Logistikunternehmen mit dieser Form der Plattform-Ökonomie beschäftigen. Je mehr die Digitalisierung zum Treiber der Supply-Chain wird, desto wichtiger werden digitale Plattformen, über die sich diese Wertschöpfung organisieren lässt.

Fehlendes Fachwissen als Hauptgrund für mangelnde Digitalisierung und Vernetzung

Die Studie zeigt, dass zwischen Erkenntnis und der realen Wirklichkeit zum Thema Supply-Chain-Management 4.0 eine große Lücke klafft. TMG wollte daher von den befragten Unternehmen wissen, was die Gründe hierfür sind – sowohl intern als auch im Gesamtumfeld der Supply Chain.

Unter den unternehmensinternen Hemmnissen rangiert das fehlende Fachwissen mit 81 Prozent auf Platz eins, dicht gefolgt vom Mangel an belastbaren Business Cases und Kosten-Nutzen-Berechnungen. Wenig überraschend – fehlt es an konkretem Fachwissen zum Themenkomplex Industrie 4.0, lassen sich schlichtweg keine fundierten Business Cases erstellen und realistische Kosten-Nutzen-Betrachtungen durchführen.

Hier steht vor allem das oberste Management in der Pflicht. Mangelt es dem Unternehmen an notwendigem Wissen, kann es eine Lösung sein, externe Spezialisten für diese Aufgabe miteinzubeziehen. Externes Know-how auf Zeit einzukaufen und den Wissenstransfer sicherzustellen, ist ein probates Mittel, um Defizite auf diesem Feld kurzzeitig zu überbrücken. Auf Dauer sollten die Unternehmensverantwortlichen mit konkreten Maßnahmen jedoch das eigene Unternehmen befähigen.

Bei Hemmnissen, die in der Supply-Chain und deren Umfeld ihre Ursachen haben, stehen fehlende oder unterschiedliche Standards mit großem Abstand an der Spitze (87,5 Prozent). In ihrer Studie identifizieren die TMG Consultants diesen Grund jedoch als ein vorgeschobenes Argument, um von den eigenen Versäumnissen abzulenken. Fehlende Standardisierung als Haupt-Hindernis ist seit Jahrzehnten ein Argument, warum es mit der horizontalen Integration in Liefernetzwerken nicht so richtig klappt. Mittlerweile sind die technischen Möglichkeiten für eine einfache Einbindung in Netzwerke gegeben. Nach Einschätzung der TMG Consultants fehlt den Unternehmen schlichtweg der Mut und Wille, wodurch das Totschlagargument „fehlende Standards“ weiterhin vorgeschoben wird. Im Widerspruch dazu steht die, von den befragten Unternehmen genannte, Bereitschaft zu Veränderungen – ein unzureichender Kooperationswille wird jedenfalls nur von jedem dritten Befragten als wesentliches Hindernis genannt (35,7 Prozent).

Digitalisierung und Vernetzung schreiten in deutschen Unternehmen zu langsam voran

Als Quintessenz der Studie lässt sich festhalten, dass die Mehrheit der Unternehmen die Bedeutung einer Digitalisierung und Vernetzung der Supply Chain erkannt hat. Es hapert jedoch an der Umsetzung – die Unternehmen stecken seit Jahren in den Kinderschuhen der Industrie 3.0-Welt fest und nehmen erst einmal eine abwartende Rolle ein. Als Hauptargument werden oft fehlende Standards vorgeschoben.

Ein weiterer Grund ist die Angst, dass Netzwerkpartner auch Einblicke in sensible Daten ihres Unternehmens erhalten können. Das führt dazu, dass auf technisch schon längst mögliche Optimierungen viel zu oft verzichtet wird.

Dabei senken die aktuellen Entwicklungen um Cloud-Computing und Big Data die Hürden für die Nutzung integrierter Supply Chains und schaffen neue, vereinfachte Möglichkeiten zur Optimierung. Um den Nutzen aus den Entwicklungen ziehen zu können, müssten die Verantwortlichen allerdings wissen, was möglich und operativ umsetzbar ist. Die Studie kommt zu dem Schluss, dass bei den befragten Unternehmen jedoch genau hier eine große Lücke klafft, die zu einem „Henne-Ei-Problem“ führt: Ohne auszureichendes Fachwissen sind die Unternehmen und Verantwortlichen nicht in der Lage eine zielführende, individuell auf die eigenen Belange zugeschnittene, Digitalisierungsstrategie zu definieren. Die Zeit drängt: Wer jetzt nicht konsequent die Weichen in Richtung SCM 4.0 stellt, wird später keine Gelegenheit mehr haben zur Konkurrenz aufzuschließen.

Digitalisierung und Vernetzung müssen im SCM als absolutes Fokusthema behandelt werden – auch das zeigt die Studie. In den meisten Unternehmen schreitet die Digitalisierung jedoch zu langsam voran. Bekommt das Thema in der Umsetzung nicht die Aufmerksamkeit, die es verdient, wird der Rückstand auch in den nächsten fünf Jahren nicht aufgeholt, da die Bedeutung des Themas gleich schnell wächst wie die Umsetzung voranschreitet.

Handlungsempfehlungen der Studienleiter

Die Digitalisierung verändert die Welt der produzierenden Unternehmen nachhaltig und wird zum absoluten Pflichtprogramm. Einen besonderen Stellenwert nimmt dabei das Supply-Chain-Management ein – ohne ein funktionierendes SCM 4.0 kann es keine Industrie 4.0 geben.

Basierend auf dem TMG-Beratungsansatz geben die TMG Consultants in ihrer Studie konkrete Handlungsempfehlungen, um Unternehmen im digitalen Wandel zu unterstützen:

Konkrete Maßnahmen auf Ebene des Gesamtunternehmens

- Industrie 4.0 ist Chefsache: Die Digitalisierungsstrategie gehört zwingend auf die Agenda des Top-Managements.

- Als Ausgangspunkt für die Erarbeitung einer Digitalisierungsstrategie muss jedes Unternehmen eine objektiv-kritische Standortbestimmung vornehmen.

- Die Strategie zur digitalen Transformation ist aus der Unternehmensstrategie abzuleiten bzw. mit ihr abzustimmen. Die darin festzuschreibenden Ziele müssen realistisch und erreichbar sein.

- Notwendige „Hausaufgaben“ sind zu identifizieren, um von einer soliden Basis aus starten zu können.

- Alle Unternehmensbereiche sollten in den Strategieprozess und in die Erarbeitung der Umsetzungs-Roadmap eingebunden werden.

- Neue Modelle der Zusammenarbeit müssen erprobt und dann etabliert werden, um die erforderliche interne Vernetzung und Interdisziplinarität zu gewährleisten.

- Eine kontinuierliche, offene Kommunikation ist unerlässlich, um alle Mitarbeiter einzubeziehen und auf die Transformations-Reise mitzunehmen.

- Auf allen Ebenen müssen die Mitarbeiter und Führungskräfte kontinuierlich für die neue digitale Welt qualifiziert werden.

- Unerlässlich ist ferner, geeignete Partner auszuwählen und den Netzwerkgedanken konkret in Kooperationen zu leben.

- Bewährt hat sich, eine Kultur des „Trial and Error“ zu praktizieren – vor allem, um Mitarbeiter und Führungskräfte zu ermutigen, auch mal vollkommen neue Wege zu gehen.

Konkrete Maßnahmen auf Ebene des Gesamtunternehmens

- Zunächst gilt es, den Status der eigenen SCM-Struktur und des Netzwerkes zu bestimmen.

- Basierend auf dieser Standpunktbestimmung lässt sich die Lücke zu den in der Digitalisierungsstrategie festgelegten Zielen benennen.

- Zur Schließung dieser Umsetzungslücke ist eine Roadmap auszuarbeiten.

- Die eigene SCM-Organisation und die Prozesse sind zu überprüfen, ob sie in der bestehenden Form den neuen Anforderungen überhaupt gerecht werden und wo bzw. welche Anpassungen erforderlich sind.

- Basistechnologien wie Track & Trace, Big Data Analytics und Cloud-Plattformen ist ein ihrer hohen Bedeutung entsprechender Stellenwert einzuräumen.

- Unerlässlich ist, Pilotprojekte auszuwählen und im eigenen Unternehmen voranzutreiben.

- Die Mitarbeiter sind in den Innovationsprozess für neue Technologien und Lösungen einzubinden – auch, um die Akzeptanz für die neuen Lösungen zu erhöhen.

- Die gesammelten Erfahrungen können als Input in Business-Case-Betrachtungen einfließen, um die neuen Lösungen weiter zu skalieren.

- Eigene Erkenntnisse und Erfahrungen liefern eine stichhaltige Grundlage, um Partner in der Lieferkette vom Nutzen der Digitalisierung zu überzeugen und über einen kooperativen Ansatz weitere Pilotprojekte aufzusetzen.

- Die Ergebnisse all dieser Maßnahmen sind kurzzyklisch zu überprüfen. Bei Bedarf sind das Vorgehen und/oder einzelne Maßnahmen bzw. Lösungen anzupassen.

Weitere Themen der Industrie 4.0 in der Übersicht:

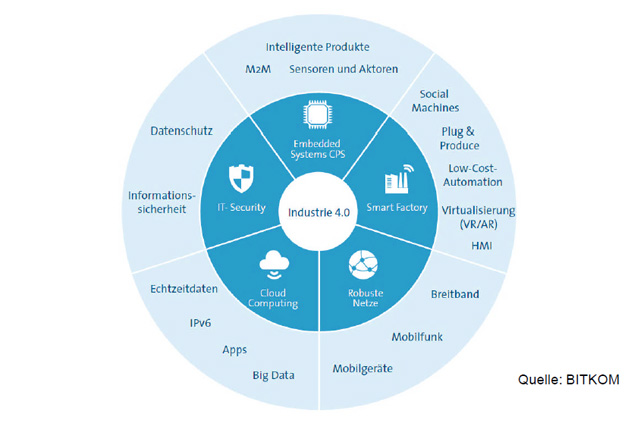

Definition Industrie 4.0 und Smart Factory

Industrie 4.0 ist ein Zukunftsprojekt in der Hightech-Strategie der deutschen Bundesregierung, mit dem die Informatisierung der klassischen Industrien vorangetrieben werden soll. Das Ziel ist die intelligente Fabrik (Smart Factory), die sich durch Wandlungsfähigkeit, Ressourceneffizienz und Ergonomie sowie die Integration von Kunden und Geschäftspartnern in Geschäfts- und Wertschöpfungsprozesse auszeichnet.

Die Digitalisierung sowie die Industrie 4.0 umfassen mehrere Technologiefelder. Dazu gehören beispielsweise Embedded Systems, Smart Factory, Cloud Computing und IT-Security.

Ein Beispiel für die Umsetzung der Industrie 4.0 bzw. der Smart Factory ist der "DUPLOcator" des Fraunhofer Institutes, der im Rahmen der Hannover Messe 2016 zum Einsatz kommt. Der Roboter erkennt durch modernste Technologien, wie ein Mensch Bauteile zusammensetzt und bildet diese Vorgänger selbständig nach. Er „denkt“ also mit, imitiert und optimiert die Vorgänge.

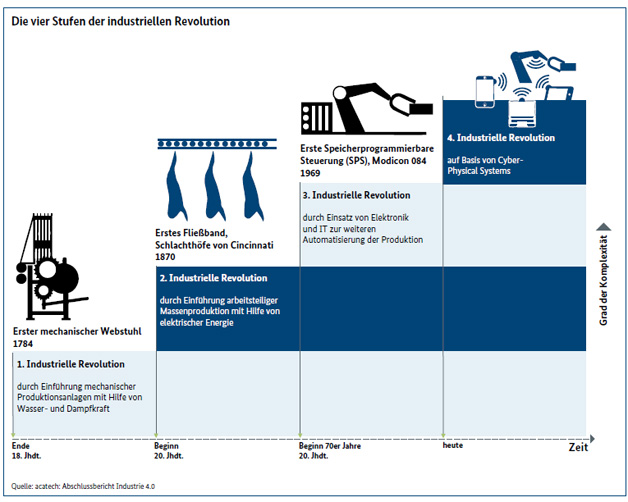

Die Wirtschaft steht an der Schwelle zur vierten industriellen Revolution

Wie es der Begriff impliziert, steht die Industrie 4.0 für die vierte industrielle Revolution. Nachdem in den letzten Jahrzehnten die dritte Stufe durch den Einsatz von IT begangen wurde, liegt die Zukunft der Industrie im Einsatz von Cyber Physical Systems (CPS), Machine-to-Machine (M2M) und weiteren Technologien.

Durch das Internet getrieben, wachsen reale und virtuelle Welt immer weiter zu einem Internet der Dinge (Internet of Things, IOT) zusammen. Die Kennzeichen der zukünftigen Form der Industrieproduktion sind die starke Individualisierung der Produkte unter den Bedingungen einer hoch flexibilisierten (Großserien-)Produktion, die weitgehende Integration von Kunden und Geschäftspartnern in Geschäfts- und Wertschöpfungsprozesse und die Verkopplung von Produktion und hochwertigen Dienstleitungen, die in sog. hybriden Produkten mündet.

Die deutsche Industrie hat jetzt die Chance, die vierte industrielle Revolution aktiv mitzugestalten. Mit dem Zukunftsprojekt soll dieser Prozess vonseiten der Bundesregierung aktiv unterstützt werden. Welche Ideen, Chancen und Herausforderungen mit der Industrie 4.0 zusammenhängen, fasst folgendes Video anschaulich zusammen:

<iframe frameborder="0" height="353" width="628" src="https://www.youtube-nocookie.com/embed/PMEoav353J8?rel=0"></iframe>

Cyber Physical Systems (CPS)

Das Zukunftsprojekt ist mit wichtigen technologie-, wirtschafts- und gesellschaftspolitischen Standortperspektiven verbunden. Auf dem Gebiet der softwareintensiven und eingebetteten Systeme hat sich Deutschland bereits eine führende Stellung insbesondere im Automobil- und Maschinenbau erarbeitet.

Eine immer größere Bedeutung erlangen dabei die sogenannten Cyber Physical Systems (CPS). Das bedeutet die Vernetzung von eingebetteten Informations- und Kommunikationstechnologie-Systemen untereinander und mit dem Internet.

Bei den evolutionär entstehenden Cyber Physical Systems werden Objekte bis hin zu Alltagsgegenständen durch Programmierbarkeit, Speichervermögen, Sensoren und Kommunikationsfähigkeiten intelligent. Sie können dadurch direkt oder über das Internet durch M2M-Kommunikation (Machine-to-Machine) eigenständig Informationen austauschen, Aktionen auslösen und sich wechselseitig steuern.

Dies verbessert die Durchführung industrieller Prozesse in der Produktion, des Engineering für die Industrie, der Materialverwendung und des Lieferketten- und Lebenszyklusmanagements enorm und führt so zu einer neuen Form der Industrialisierung - der Industrie 4.0.

Die Cyber Physical Systems für Smart Factories lassen sich auch als Cyber Physical Production Systems (CPPS) bezeichnen. Die Zielsetzung Zukunftsindustrie ist es nicht nur, CPPS technisch zu ermöglichen, sondern damit auch neue Produkte und Verfahren für den Export zu generieren.

Mit diesem Ansatz sollen vier Ziele erreicht werden, damit Deutschland sowohl zum Leitmarkt als auch zum Leitanbieter von CPPS wird:

- Die Schaffung neuer Formen der intelligenten Produktionstechnik (Smart Production), um innovative Produkte für den Weltmarkt generieren zu können und heimische Fabriken ressourceneffizienter und flexibler zu machen.

Unter dem Schlagwort Smart Production werden unter anderem auch die unternehmensübergreifende Produktionslogistik, die Mensch-Maschinen-Interaktion (Human-Machine-Interaction, HMI) und 3D-Visualisierung in industriellen Anwendungen noch stärker in den Blick genommen. Die enge Einbindung kleiner und mittlerer Unternehmen als Anbieter wie Anwender von intelligenten Produktionstechniken ist hierbei von zentraler Bedeutung. - Die Optimierung bestehender und die Erfindung neuer Produkte der Automatisierungstechnik, um Deutschland in seiner Automatisierungskompetenz einen größeren Wettbewerbsvorteil zu sichern

- Die Standort- und Beschäftigungssicherung durch intelligente Gestaltung der Produktion, des Engineering und des Produktionsumfeldes, vor allem angesichts des demografischen Wandels und der damit verbundenen Herausforderungen für eine altersgerechte Arbeitsgestaltung.

- Neue kollaborative Formen der Arbeitsorganisation in der Smart Factory, die auf qualitative Anreicherung, interessante Arbeitszusammenhänge, zunehmende Eigenverantwortung und Selbstentfaltung ausgerichtet sind.

Branchen im Umbruch

Die Digitalisierung der Industrie umfasst verschiedene Bereiche und Branchen. Hier ein paar Beispiele, wo die moderne und smarte Technologien zu deutlichen Veränderungen führt.

Automobilindustrie

Beim Begriff Industrie 4.0 denkt man zwangsläufig an die Automobilindustrie, da sie in Deutschland eine Schlüsselrolle inne hält. Durch die fortschreitenden Entwicklungen verändern sich Abläufe in der Produktion massiv. Beim sogenannten „Robot Farming“ soll ein intensiverer Austausch zwischen Mensch und Maschine stattfinden.

Zudem können durch Autohersteller und Zulieferer durch intelligente und vernetzte Systeme hochflexibel und schnell auf Anforderungen reagieren, um beispielsweise Modellvarianten „on demand“ zu produzieren.

Pharmaindustrie

Das Internet of Things (IoT) erhält auch in der pharmazeutischen Industrie Einzug. Besonders in den Bereichen „Supply Chain & Logistics“ sowie Sales und Marketing wird die Industrie 4.0 benötigt. So können medizinische Produkte dezentral produziert werden.

Allerdings steht die Pharmaindustrie dem Thema Digitalisierung laut einer Studie noch kritisch gegenüber. Man erwarte erst für das Jahr 2030 einen Durchbruch.

Energiewirtschaft und Smart Home

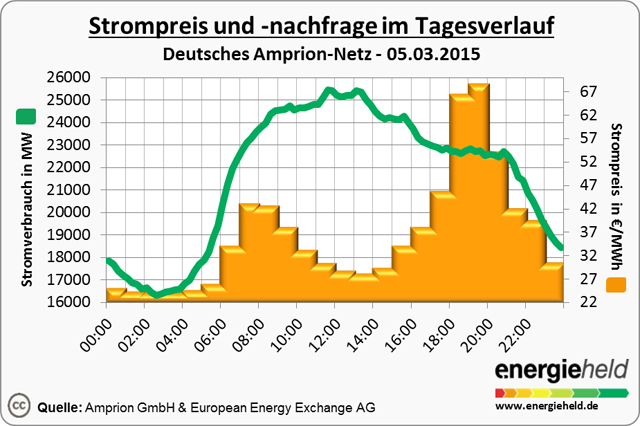

Die Industry 4.0 wird als große Chance für die Energiewende gesehen. Denn die Nachfrage nach Strom schwankt über den Tagesverlauf, was sich auf den Strompreis auswirkt.

Nachdem bislang das Motto „Erzeugung folgt dem Verbrauch“ galt, soll es dank Internet of Things, Smart Grids und anderen Zukunftstechnologien „Verbrauch folgt der Erzeugung“ heißen. Das mündet in einer Laststeuerung („Demand Side Management“) – die Nutzer können ihren Verbrauch flexibilisieren und anpassen.

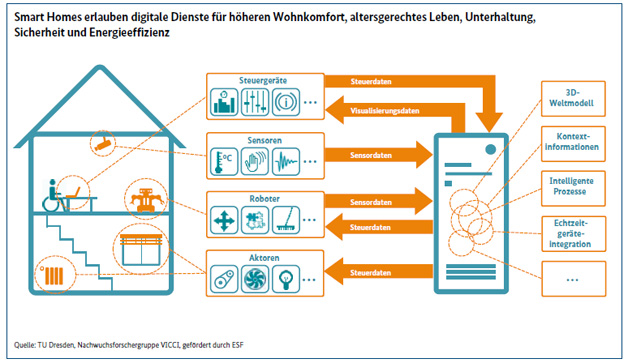

Dank der Digitalsierung wird auch das Smart Home vorangetrieben. Mittels Smartphones und dem Internet kann man nicht nur seinen Stromverbrauch schnell anpassen, sondern auch die Heizung oder den Putzroboter aus der Ferne steuern.

Smart Homes sollen nicht nur für mehr Wohnkomfort sorgen, sondern auch für mehr Energieeffizienz, Sicherheit und einem altersgerechten Wohnen.

Plattform Industrie 4.0: Regierung, Firmen und Verbände unter einem Dach

Die Digitalisierung der Wirtschaft ist ein Großprojekt, das von mehreren Schultern getragen und gemeistert werden muss. Da alleine in Deutschland rund 15 Millionen Arbeitsplätze direkt oder indirekt davon abhängen, gibt es hier zahlreiche Akteure.

Da wäre zum einen die Digitale Agenda der Bundesregierung. In diesem Rahmen agiert das Bundesministerium für Wirtschaft und Energie unter Bundesminister Sigmar Gabriel. Um Forschung und Entwicklung voran zu bringen, werden beispielsweise mit den Förderprogrammen „Smart Service Welt“ und „Autonomik für Industrie 4.0“ rund 100 Millionen Euro an Fördergeldern zur Verfügung gestellt.

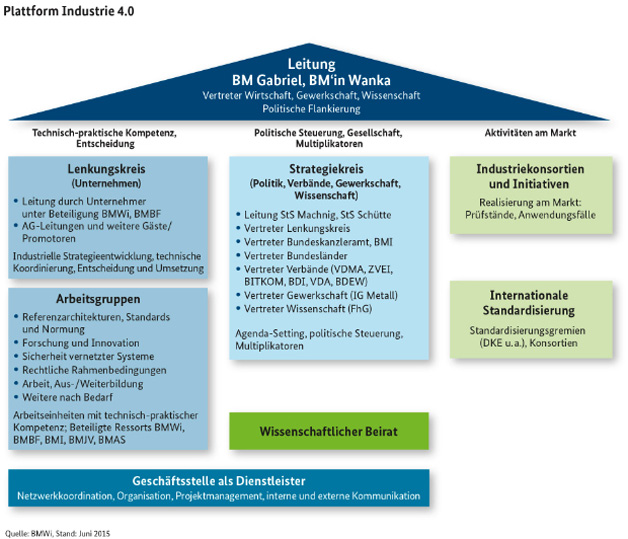

Um die Zukunftsvision koordiniert voran zu bringen, wurde die „Plattform Industrie 4.0“ ins Leben gerufen. Sie wird vom BMWi und dem BMBF (Bundesministerium für Bildung und Forschung) sowie der Deutschen Telekom, dem Bundesverband der Deutschen Industrie, der IG Metall, SAP, Siemens, Festo und der Fraunhofer-Gesellschaft geleitet. Die Plattform Industrie 4.0 vereint somit Verbände, Gewerkschaften, Wissenschaft, Wirtschaft und die Politik.

Zahlreiche deutsche und internationale Unternehmen sind ebenso am Großprojekt beteiligt. Dazu gehören unter anderem Daimler, Infineon, Bosch, BASF, Audi, IBM, Huawei, Airbus und ABB. Auch das Bundesministerium für Arbeit und Soziales, die Bundesnetzagentur oder der Bundesverband der Energie- und Wasserwirtschaft sind mit eingebunden.

Digitalisierung und Disruption: Neue Herausforderungen

Smart Factory, Smart Home, Smart Services, Cyber Physical Systems, Machine to Machine oder Cloud Computing: Im Bezug auf Industrie 4.0 schwirren zahlreiche Begriffe durch den Äther. Diese verändern nicht nur die Zukunft der Wirtschaft, sondern auch das Berufsleben.

Neue Technologien bringen oft auch eine Disruption mit sich. Das bedeutet, alte Strukturen werden radikal aufgebrochen und verändert. Entwicklung, Produktion, Vertrieb und Vermarktung könnten sich grundlegend verändern.

Die Digitalisierung stellt somit die Mitarbeiter, Unternehmer und Gründer vor neue Herausforderungen. Es steht nicht nur Frage im Raum, wo beispielsweise in Hallen voller Roboter der Mensch noch seinen Platz hat, sondern auch, wie die Menschen auf die Industrie 4.0 vorbereitet und geschult werden müssen? Welche Berufe wird es morgen noch geben? Welche Kompetenzen müssen Facharbeiter in Zukunft mitbringen? Wie wird sich das Können und Wissen verlagern? Und wie flexibel im Bezug auf ihren Arbeitsplatz müssen Mitarbeiter sein? Einige dieser Fragen sind noch ungeklärt.

Sicher scheint, dass die Digitale Wirtschaft die Arbeitswelt umkrempelt. Klassische Berufsbilder könnten an Bedeutung verlieren, ebenso die dauerhafte Präsenz am Arbeitsplatz. Die Menschen werden sich zunehmen virtuell austauschen und zu virtuellen Teams zusammenkommen. Das hat auch Auswirkungen auf die Dienstleistungswirtschaft, da sie sich an die Veränderungen durch die neue industrielle Revolution anpassen muss.

Auch bei den Stufen davor müssen Veränderungen geschehen: Bei der Ausbildung und Qualifikation. Es werden höhere Berufsbildung und spezialisierte Fachkräfte benötigt, zudem sollten die Potentiale der Zuwanderung genutzt werden. Und am Ende steht die Frage im Raum, wie man in Zukunft Beruf und Privatleben, die Work-Life-Balance, harmonisch unter Dach und Fach kriegt.

Die Industrie 4.0 bietet also noch viele Herausforderungen, die in den kommenden Jahren gelöst werden müssen.